AI活用で実現する予知保全のメリットと課題、導入成功のポイントを徹底解説

はじめに

製造業の国際競争が激化し、国内では労働人口の減少や熟練技術者の高齢化が進む中、生産設備の安定稼働は企業の生命線ともいえる最重要課題です。設備の突発的な故障は、生産ラインの停止(ダウンタイム)による機会損失だけでなく、緊急対応にかかる高額なコストや納期の遅延など、経営に深刻なダメージを与えかねません。

こうした背景から、従来行われてきた「壊れたら直す」事後保全や、「定期的にメンテナンスする」予防保全に加え、近年、「故障の兆候を事前に察知して対処する」予知保全の重要性が急速に高まっています。

特に、IoT(モノのインターネット)センサーやAI(人工知能)技術の進化は、予知保全を新たなステージへと引き上げました。これまで熟練技術者の「勘」や「経験」に頼らざるを得なかった微細な異常の兆候を、データに基づいて客観的に、かつ24時間365日体制で検知できる「次世代の予知保全」が現実のものとなったのです。

本記事では、製造業の持続的な成長に不可欠な予知保全について、その基礎知識から、AI・IoT技術を活用することで得られる具体的なメリット、そして導入時に直面しがちな課題とその解決策、成功に導くための導入ポイントまでを、網羅的かつ分かりやすく解説します。

目次[非表示]

- 1.はじめに

- 2.予知保全とは何か?

- 2.1.予知保全の定義と目的

- 2.2.従来の保全方式との違いと課題

- 2.3.AI・IoT技術が予知保全をどう変えるのか?

- 3.AIを活用した予知保全のメリット

- 3.1.検査作業の属人化解消(自動化による検査精度・効率向上)

- 3.2.故障検知の精度向上(センサー・AIによる微細変化の把握)

- 3.3.メンテナンスコスト削減(必要なタイミングで適切な保全を実施)

- 3.4.ダウンタイムの短縮(リアルタイム監視で迅速な対応)

- 4.予知保全システム構築の課題とその解決策

- 5.導入のポイントと成功のための注意点

- 5.1.スモールスタートと既存設備の活用

- 5.2.運用面のサポート体制の重要性

- 5.3.継続的なデータ蓄積と分析体制の構築

- 5.4.現場担当者の教育・体制づくり

- 6.まとめ

【おすすめ関連記事】

予知保全とは何か?

予知保全への理解を深めるために、まずは従来の保全方式と比較しながら、その定義と目的を明確にしていきましょう。

予知保全の定義と目的

予知保全(Predictive Maintenance: PdM)とは、生産設備に設置したセンサーなどから稼働データを常時収集・分析し、設備の異常や故障に至る予兆を検知することで、最適なタイミングでメンテナンスを実施する保全方式です。

その最大の目的は、故障を未然に防ぎ、設備のダウンタイムを限りなくゼロに近づけることにあります。単に故障を防ぐだけでなく、「いつ」「どの部品が」「どのような状態になるか」を高い精度で予測し、必要最小限のメンテナンスで最大限の効果を得ることを目指します。

従来の保全方式との違いと課題

設備の保全方式は、大きく分けて「事後保全」「予防保全」「予知保全」の3つに分類されます。それぞれの特徴と課題を比較してみましょう。

事後保全(Breakdown Maintenance: BM)

- 概要: 設備が故障した後に修理や部品交換を行う、最も原始的な保全方式です。「壊れたら直す」というシンプルな考え方です。

- メリット: 故障が発生するまでは保全コストがかからないため、短期的なコストを抑えられます。

- 課題: 故障が突発的に発生するため、生産ラインが不意に停止し、長時間のダウンタイムにつながります。緊急対応のための人件費や部品の緊急手配コストがかさむほか、生産計画の大幅な見直しや納期遅延のリスクが常に伴います。

予防保全(Preventive Maintenance: PM)

- 概要: 過去の故障データやメーカーの推奨に基づき、「一定期間ごと」「一定生産量ごと」など、あらかじめ定めたスケジュールに沿って定期的に部品交換やメンテナンスを行う保全方式です。「壊れる前に計画的に直す」という考え方です。

- メリット: 計画的にメンテナンスを行うため、突発的な故障を大幅に減らし、安定稼働に貢献します。

- 課題: 部品の実際の寿命に関わらず、まだ使用可能な状態でも一律で交換してしまうため、過剰なメンテナンスになりがちです。部品コストやメンテナンス作業費が無駄になるケースが多く、トータルコストが高くなる傾向にあります。

予知保全(Predictive Maintenance: PdM)

- 概要: 設備の状態をリアルタイムで監視し、データ分析によって故障の予兆を捉え、必要なタイミングでメンテナンスを実施します。「壊れる予兆を捉えて、ピンポイントで直す」という考え方です。

- メリット: 事後保全のような突発的なダウンタイムと、予防保全のような過剰なメンテナンスコストの両方を回避できます。部品を寿命ギリギリまで使い切れるため、コスト効率を最大化できます。

- 課題: 導入には、センサーやデータ分析システムなどの初期投資が必要です。また、精度の高い予測モデルを構築するためには、質の高いデータを継続的に収集・蓄積する必要があります。

これらの違いをまとめると、以下の表のようになります。

【保全方式の比較】

方式 | 保全のタイミング | ダウンタイム | メンテナンスコスト | 特徴 |

|---|---|---|---|---|

事後 | 故障発生後 | 長い(突発的) | 高い(緊急対応) | 対処療法的。生産への影響大。 |

予防 | 時間・期間基準(定期的) | 短い(計画的) | やや高い(過剰整備) | 計画的だが、無駄なコストが発生しやすい。 |

予知 | 状態基準(予兆検知時) | 最短(計画的) | 最適化 | データに基づき、コストと安定稼働を両立。 |

AI・IoT技術が予知保全をどう変えるのか?

従来の予知保全は、熟練技術者が設備の異音や振動、異臭といった「五感」を頼りに行う部分が多く、属人性が高いという課題がありました。しかし、AI・IoT技術の登場がこの状況を一変させました。

- 24時間365日の連続監視: IoTセンサー(振動、温度、音響、電流など)が、人間に代わって設備の状態を常に監視し続けます。

- 人間の五感を超える検知能力: AIは、人間では感知できないような微細なデータ(例:特定の周波数帯の振動変化)から、異常の初期兆候を捉えることができます。

- 高精度な故障予測: 収集した膨大なデータをAIが分析し、過去のパターンと照合することで、「あと何日でこのベアリングは交換が必要」といった、より具体的で高精度な故障時期の予測が可能になります。

このように、AIとIoTは予知保全を「職人技」から「科学的なデータドリブンなアプローチ」へと進化させ、その効果を飛躍的に高める原動力となっているのです。

▼参考資料はこちら

AIを活用した予知保全のメリット

AIを活用した予知保全は、単に故障を防ぐだけでなく、製造現場に様々な変革をもたらします。ここでは、具体的な4つのメリットを深掘りしていきましょう。

検査作業の属人化解消(自動化による検査精度・効率向上)

多くの製造現場では、設備の点検作業が特定の熟練技術者の経験と勘に依存しているという課題を抱えています。彼らは、モーターのわずかなうなり音の違いや、機械の微妙な振動の変化から、不具合の兆候を敏感に察知します。しかし、このスキルは一朝一夕に習得できるものではなく、言語化して継承することも困難です。技術者の高齢化や退職が進めば、この貴重なノウハウは失われ、工場の安定稼働が脅かされかねません。

AIを活用した予知保全は、この「属人化」という根深い問題を解決します。

振動センサーや音響センサーが収集したデータをAIが定量的に分析し、「正常」「注意」「異常」といった判断基準を客観的に示します。これにより、経験の浅い作業員でも、熟練技術者と同等、あるいはそれ以上の精度で異常の兆候を発見できるようになります。

これにより、点検作業の標準化が進み、誰が担当しても一定の品質が担保されるようになります。結果として、検査業務全体の効率と精度が向上し、人的リソースをより付加価値の高い業務へシフトさせることが可能になるのです。

故障検知の精度向上(センサー・AIによる微細変化の把握)

人間の五感には限界があります。例えば、高速で回転する機械内部のベアリングが摩耗し始める初期段階で発する高周波の振動や、わずか数度の温度上昇を、人間が常に隣で監視し続けることは不可能です。

AIとセンサーの組み合わせは、この人間には不可能な領域をカバーします。例えば、

- 振動分析: 正常時の振動パターン(周波数、振幅)を学習したAIが、ベアリングの摩耗やシャフトの芯ズレなどによって生じる特有の振動パターンを検知します。故障が表面化する数週間から数ヶ月前に、その予兆を捉えることも可能です。

- 温度分析: モーターや配電盤などの温度を赤外線サーモグラフィセンサーで常時監視し、AIが異常な発熱箇所を特定。過負荷や接触不良といったトラブルを未然に防ぎます。

- 音響分析: 設備が発する稼働音を音響センサーで収集し、AIが異音を検知。部品の緩みや潤滑油の劣化といった問題を早期に発見します。

- 超音波分析: AE(Acoustic Emission)センサーは、物体が変形したり、き裂が発生したりする際、材料が内部に蓄えていた弾性エネルギーが高い周波数をもつ音響信号”弾性波”として捉えることができます。これにより、部品の劣化を早期に発見することが可能となります。

ある板金部品製造メーカーでは、プレス加工機の金型に振動センサーを設置し、予知保全を実施しました。プレス加工機の金型が破損する前に異常を検知できるようになり、結果として品質不良は100個から0個へと減少。また、設備の停止時間も8時間から0時間へと大幅に短縮され、修繕や点検にかかる時間も削減できたとのことです。

出典:NURO Biz 予知保全のメリット4つ|デメリットや注意点も解説

メンテナンスコスト削減(必要なタイミングで適切な保全を実施)

メンテナンスコストは、「部品代」と「作業人件費」で構成されます。従来の予防保全では、安全を最優先するあまり、まだ十分に使える部品まで定期交換の対象となり、過剰なコストが発生していました。

AIによる予知保全は、この無駄を徹底的に排除します。設備や部品の状態をデータに基づいて正確に把握し、「本当に交換が必要なタイミング」を予測します。これにより、部品の寿命を最大限に活用でき、部品の購入コストを大幅に削減できます。

ある産業用冷凍機メーカーでは、内蔵センサー間の相関をAIで機械学習して、正常稼働状態をモデル化しました。正常稼働状態からの乖離度によって、故障の予兆を捉えて推定される異常箇所を通知してくれます。

これによって、必要な部品のみを交換することで保守コストを削減でき、製造計画に合わせた保守が可能になったとのことです。

出典:AI Market - AIによる予知保全の活用事例8選!

ダウンタイムの短縮(リアルタイム監視で迅速な対応)

製造業にとって、ダウンタイム(生産停止時間)は最大の敵です。AI予知保全は、ダウンタイムを最小限に抑える上で絶大な効果を発揮します。

故障の予兆を数週間~数ヶ月前に検知できれば、生産計画への影響が少ないタイミング(例:休日のライン停止中、次製品への切り替え時など)を狙って、計画的にメンテナンスを実施できます。必要な交換部品も事前に手配でき、修理作業も短時間で完了します。

これにより、突発的な故障による長時間のライン停止を回避でき、機会損失を最小化します。リアルタイム監視によって異常の兆候が検知された場合でも、即座に担当者へアラートが通知されるため、問題が深刻化する前に迅速な初期対応が可能です。

つまり、予知保全は単なるコスト削減策ではなく、企業の収益性を直接的に向上させる「攻めの投資」と捉えることもできます。

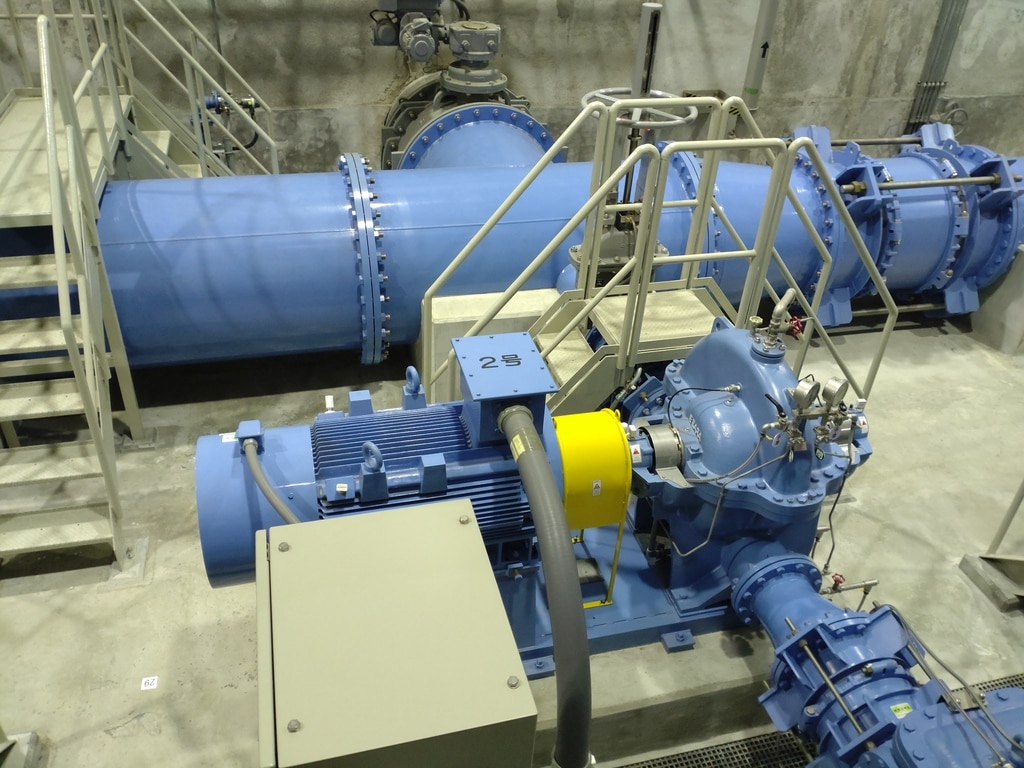

▼水道ポンプ設備での予知保全実施事例

予知保全システム構築の課題とその解決策

AI予知保全がもたらすメリットは絶大ですが、その導入は決して平坦な道のりではありません。多くの企業が直面する代表的な課題と、それを乗り越えるための実践的な解決策を見ていきましょう。

課題:初期コストの高さ

AI予知保全システムの構築には、相応の初期投資が必要です。具体的には、以下のようなコストが発生します。

- ハードウェアコスト: データを収集するための各種IoTセンサー、データを集約・送信するゲートウェイ、センサーを取り付けるための治具など。

- インフラコスト: 収集したデータをクラウドに送るための工場内ネットワーク(Wi-Fi、LPWAなど)の構築・増強費用。

- ソフトウェア・プラットフォームコスト: データを蓄積・可視化・分析するためのクラウド利用料やAI分析ツールのライセンス費用。

- 導入・開発コスト: システムの設計、構築、AIモデルの開発などを外部ベンダーに依頼する場合の費用(SIコスト)。

これらの費用は、対象とする設備の数や種類、求める予測精度によって大きく変動します。特に、既存の設備が古く、デジタルデータを出力する機能がない場合は、センサーの選定や設置に多くの手間とコストがかかる傾向があります。

【解決の方向性】ROI(費用対効果)の事前見積もりの重要性

この課題に対しては、やみくもに導入を進めるのではなく、ROI(Return on Investment: 投資収益率)を事前にしっかりと見積もることが不可欠です。

まずは、過去のトラブル履歴を洗い出し、「どの設備が故障すると最も生産へのインパクトが大きいか(ダウンタイムが長いか)」「修理コストが高額な設備はどれか」といった観点で、優先順位をつけます。そして、最もクリティカルな設備を対象に、予知保全を導入した場合のコスト削減効果(ダウンタイム削減による機会損失の低減、修理コストの削減など)と、導入にかかるコストを比較検討します。

「もしこのポンプの突発停止が防げていれば、年間XXX万円の損失を防げたはずだ」といった具体的なシミュレーションを行い、経営層に対して投資の妥当性を客観的な数字で示すことが、プロジェクト推進の鍵となります。

課題:AI学習データ不足の問題

AI、特に精度の高い予測モデルを構築するためによく用いられる「教師あり学習」という手法では、AIに「正解」を教えるための大量の学習データが必要です。予知保全においては、「正常時のデータ」に加えて、「異常の兆候が現れ始めてから、実際に故障に至るまでの一連のデータ(異常データ)」が不可欠となります。

しかし、ここに大きな壁が立ちはだかります。そもそも、クリティカルな設備の故障は頻繁に起こるものではありません。そのため、十分な量の異常データを収集するには、数年単位の長い時間が必要になるか、あるいは意図的に設備を故障させるようなテストを行わなければならず、現実的ではありません。

この「異常データ不足」が原因で、高精度なAIモデルを構築できず、予知保全プロジェクトが頓挫してしまうケースは少なくないのです。

解決策:スモールスタートを可能にする新技術の活用

幸いなことに、こうした課題を解決するための技術やアプローチが登場しています。

1. 後付け可能なワイヤレスセンサーの活用

大規模な配線工事や設備改造を必要とせず、既存の設備にマグネットなどで簡単に取り付けられる「後付け型」のワイヤレスセンサーが普及しています。振動、温度、電流などを計測できるこれらのセンサーを活用すれば、古い設備でも手軽に、かつ低コストでデータ収集を始めることができます。まずは数台の重要な設備にだけセンサーを取り付け、効果を検証する「スモールスタート」が可能になります。

2. 正常データのみで学習可能な「AI学習不要モデル(教師なし学習)」

「異常データがそもそも手に入らない」という課題に対する最も有効な解決策の一つが、正常時の稼働データのみをAIに学習させるアプローチです。これは「教師なし学習」や「異常検知」と呼ばれる技術で、AIは「正常な状態とは何か」を深く学習します。そして、その学習した「正常」の範囲から逸脱したデータが入力された際に、「いつもと違う動きです」とアラートを発する仕組みです。

この手法であれば、希少な異常データを集める必要がなく、導入初期からでも予知保全を開始できます。もちろん、故障の種類や原因までを特定する精度は教師あり学習に劣る場合がありますが、「何かがおかしい」という初期の兆候を捉える第一歩としては非常に有効であり、導入のハードルを劇的に下げてくれます。

しかし、この方法も万能ではありません。例えばインバーター制御の装置で振動データを測定する場合、正常値自体が一定でないため、この方法は不向きとなります。良くも悪くもAIは与えられたデータしか見ないため、「正常」「異常」の定義は与えてあげる必要があります。

他の要素をセンシングして組み合わせてみる、アルゴリズムを変えてみるなど、「異常」を定義するためにPoCでの検証が重要となります。

3. パッケージソリューションの活用

こうした課題解決のアプローチを、より手軽に実現するのが、専門企業が提供するパッケージソリューションです。

こうしたサービスは、

- 後付け可能なセンサー

- 通信モジュールとデータ送信の仕組み

- データを蓄積・可視化するクラウド基盤

- 正常データのみで学習可能なAI分析エンジン

をワンストップで提供しているケースが多くあります。ユーザーは複雑なシステム開発やAIの専門知識を必要とせず、月額利用料などで手軽に予知保全を始めることができます。課題であった「初期コスト」と「AI学習データ不足」を同時に解決し、スピーディな導入を可能にする非常に現実的な選択肢と言えるでしょう。

導入のポイントと成功のための注意点

技術やツールを導入するだけでは、予知保全は成功しません。現場に定着させ、継続的に成果を上げていくためには、以下のポイントを押さえることが重要です。

スモールスタートと既存設備の活用

前述の通り、最初から全工場・全設備への一斉導入を目指すのはリスクが高すぎます。まずは、ROIが見込みやすいクリティカルな設備や、過去にトラブルが頻発した設備など、対象を1~2台に絞ってPoC(Proof of Concept: 概念実証)から始めることを強く推奨します。

PoCを通じて、センサーの選定は適切か、データの収集・分析はうまくいくか、そして実際に故障の予兆を捉えられるかといった点を検証します。ここで得られた成功体験と知見が、その後の展開への説得材料となり、スムーズな予算獲得や関係部署の協力につながります。

運用面のサポート体制の重要性

AIが「異常の予兆あり」というアラートを発した際に、誰が、いつ、どのように対応するのか。この運用フローを事前に明確に定めておくことが極めて重要です。「アラートは出たものの、担当者が見ていなかった」「対応方法がわからず、結局放置してしまった」では、システムを導入した意味がありません。

- アラートの通知先(保全担当者、現場責任者など)

- アラートレベルに応じた対応手順(例:レベル1は経過観察、レベル2は詳細点検、レベル3は緊急停止)

- メンテナンス実施後の結果記録とAIモデルへのフィードバック

こうしたルールを整備し、関係者全員で共有しておく必要があります。また、導入するソリューションを選ぶ際には、こうした運用面の構築支援や、導入後の技術的な問い合わせに迅速に対応してくれるベンダーのサポート体制も重要な評価項目となります。

継続的なデータ蓄積と分析体制の構築

予知保全システムは、一度導入して終わりではありません。むしろ、導入してからが本当のスタートです。収集・蓄積されるデータは、企業の貴重な資産となります。

運用を続ける中で、「こういうデータが出たら、こういう故障が起きた」という知見が溜まっていきます。この実績データをAIモデルに再学習させることで、予測精度は継続的に向上していきます。データをただ貯めるだけでなく、定期的に分析し、保全活動にフィードバックしていくサイクルを回す専任の担当者やチームを置くことが理想です。

現場担当者の教育・体制づくり

最終的にシステムを使いこなし、その価値を最大化するのは、現場の担当者です。なぜ予知保全を導入するのか、その目的とメリットを丁寧に説明し、彼らの協力を得ることが不可欠です。「自分たちの仕事が奪われるのではないか」といった不安を払拭し、「面倒な点検作業から解放され、より安全で計画的な働き方ができるようになる」といったポジティブな側面を伝えることが大切です。

具体的な操作方法に関するトレーニングはもちろん、現場から上がってきた「もっとこうだったら使いやすい」といったフィードバックを、システムの改善に活かす仕組みを構築することで、当事者意識が醸成され、システムが現場に深く根付いていきます。

まとめ

本記事では、AIとIoTを活用した次世代の予知保全について、その基本からメリット、課題、そして成功のための導入ポイントまでを包括的に解説しました。

AI予知保全は、製造現場の安定稼働と、過剰なメンテナンスによるコストの最適化を両立させる、極めて強力なソリューションです。熟練技術者のノウハウを形式知化し、技術継承問題の解決にも貢献します。

もちろん、その導入には初期コストやAIの学習データ不足といった課題が伴います。しかし、適切な導入戦略と技術選定によって、これらの課題は乗り越え可能です。特に、後付けセンサーや正常データのみで学習可能なAIエンジンを活用し、まずはROIの高い設備からスモールスタートで始めるというアプローチは、多くの企業にとって現実的かつ効果的な第一歩となるでしょう。

自社だけで全てを構築するのが難しい場合は、専門的な知見と実績を持つパートナーと協業することも成功への近道です。

製造業の未来を左右するデジタルトランスフォーメーション(DX)の重要な一角をなす予知保全。本記事が、貴社の持続的な成長と競争力強化の一助となれば幸いです。