工場のIoT化とは?導入メリット・費用・手順をわかりやすく解説!

近年、製造現場での生産効率向上や品質安定を目的に、IoTやAIなどのデジタル技術を活用した「スマート工場」が注目されています。工場のIoT化は、生産ラインの最適化だけでなく、企業全体のDX(デジタルトランスフォーメーション)推進にもつながる重要な取り組みです。

この記事では、製造現場におけるIoT導入の現状、得られるメリットを、導入時の課題とその解決策、さらに導入にかかる費用や具体的な進め方まで、わかりやすく解説します。

目次[非表示]

工場IoT化とは

工場のIoT化とは、製造設備やセンサーなどをインターネットに接続し、リアルタイムで情報収集・分析を行う仕組みです。これにより、人の手による確認や管理に頼らず、自動的に稼働状況や異常を把握できるようになります。

【現状】工場で進むIoT導入の実態

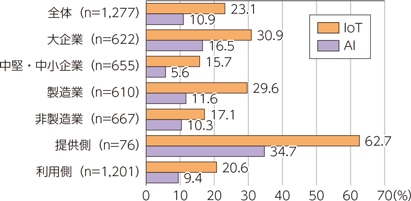

総務省『情報通信白書』によると、国内企業全体の約20%がIoTを導入しており、製造業に限るとその割合は約30%に上ります。大企業での導入率が30%前後であるのに対し、中小企業では20%未満と、規模による差が見られます。

▼国内のAI、IoT活用状況(全体、規模別、業種別、提供/利用側別)

画像出典:総務省『令和元年版 情報通信白書』

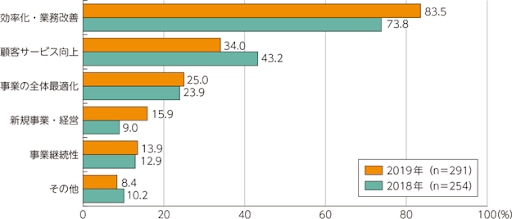

導入目的は「業務効率化・改善」が約80%と最多で、生産性向上を期待してIoTを取り入れる企業が多いことがわかります。

▼IoT・AI等のシステム・サービスを通じてデータを収集・解析する目的

画像出典:総務省『令和2年版 情報通信白書』

【導入メリット】工場のIoT化で得られる4つのメリット

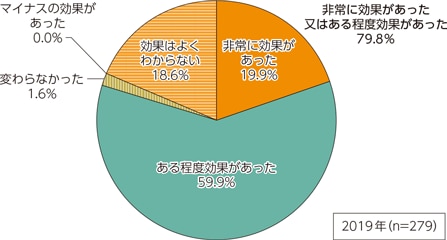

IoTを導入した企業のうち、約80%が「非常に効果があった」または「ある程度効果があった」と回答しています。

画像出典:総務省『令和2年版 情報通信白書』

工場設備へのIoT導入で、主に次の4つのメリットが期待できます。

①生産性の向上

IoT機器によって各ラインの進捗状況をリアルタイムで監視できるため、遅延やトラブルを早期に発見・対処できます。

主な活用例:

- 生産データや検査情報の蓄積・分析

- 不良率が高い工程の特定と改善

- 在庫状況の可視化による適正在庫管理

②稼働・品質の安定化

機器にセンサーを設置して異常を早期に検知し、予防的なメンテナンス(予知保全)を可能にします。

主な活用例:

- 異常検知によるリアルタイムアラート通知

- 稼働データに基づく最適なメンテナンススケジュールの立案

▼予知保全については、詳しくはこちらの記事でご紹介しています

③技術・ノウハウの継承

熟練技術者の作業手順や判断基準を可視化・数値化することで、技術継承や標準化が進みます。

主な活用例:

- 作業映像とセンサーデータの活用によるマニュアル化

- 作業環境の数値化による再現性の高い品質管理

④エネルギーコストの最適化

各設備の電力使用状況を把握し、稼働調整や省エネ運用が実現できます。

主な活用例:

- エネルギー使用量のモニタリングと分析

- 稼働スケジュールに応じた自動制御

【導入ステップ】工場IoT化の進め方

導入に失敗しないためには、次の4つのステップで進めることがポイントです。

ステップ1:現場の課題を整理し、導入目的を明確にする

まずは「どこにムダやトラブルがあるか」「何を改善したいのか」を洗い出し、IoT導入によって得たい成果を明確にします。

ステップ2:スモールスタートで効果を検証(PoC)

小規模に導入してテストし、実際にどの程度の効果があるかを確認しましょう。成果が見えれば社内の理解も得やすくなります。

ステップ3:外部パートナーの活用と社内体制の整備

社内で対応が難しい場合は、機器メーカーやIoTソリューションベンダーなどと連携するのが効果的。導入支援や操作研修など、外部の知見を活用しましょう。

たとえば、コネクシオの『スマートIoTプラス』ソリューションでは、後付け可能なセンサー・ゲートウェイ・クラウドサーバを含む一式をパッケージ化して提供しており、スピーディーに導入できます。

ステップ4:本格導入と継続的な運用体制の構築

効果が確認できたら、他の設備や工程にもIoTを展開。運用・分析を継続し、改善サイクル(PDCA)を回すことで、より大きな成果が得られます。

コネクシオでは、IoTの導入から設定、現場での使用方法まで一貫サポートを実施しております。IoTの知識やノウハウに自信がない場合でも実用化が可能です。

工場のスマート化にかかる費用の目安

IoT導入にかかる費用は、工場の規模や既存設備の状況により異なります。数十万円で導入できる簡易なPoCシステムから、数千万円・数億円規模の大規模システムまで幅があります。

主な費用項目:

- IoTセンサー、カメラ等のハードウェア

- ゲートウェイ(データ送信・分析用)

- クラウドサーバとアプリケーション

- インターネット回線・社内ネットワーク構築

- 導入後の保守運用、社員教育コスト

※既存設備にセンサーを後付けすることで、初期費用を抑えることも可能です。

実施したい内容や規模によりますが、大雑把な目安として、小規模PoCの場合、センサー数台+クラウド利用で初期費用は約50万円程度~を見込んでおくといいでしょう。

導入目的を明確化し、導入ステップに従って段階的に進めていくことでプロジェクトの成功確率が高まります。

まとめ

IoTを活用した工場のスマート化は、生産性向上や品質安定、エネルギー最適化、技術継承といった多方面での効果が期待できます。初期費用や導入体制の整備は必要ですが、長期的な視点で見れば投資価値の高い取り組みです。

もし、貴社でも工場のIoT化にご興味がある場合は、コネクシオのソリューション導入を検討してみてはいかがでしょうか。

▼工場IoT化の導入事例はこちら