製造業が直面する課題と人材難・IT化・技術継承の解決策

従業員がオフィスや現場で業務を行うのが当たり前という時代から、現在はテレワークが定着し、一般的な働き方の一つになりました。製造業もまた時代の変化に適応しなければならない時期にさしかかっています。

そうしたなか、少子高齢化による人手不足やIT化の遅れ、移り変わる社会情勢に対応しきれていないなど、さまざまな課題に頭を悩ませる管理者さまもいらっしゃるのではないでしょうか。

この記事では、製造業が抱える課題と解決策について解説します。

▼関連記事

目次[非表示]

- 1.日本における製造業の現状と課題

- 1.1.人材不足と高齢化

- 1.2.デジタル化への取組み

- 1.3.熟練が必要な技術の継承

- 1.4.既存システムのレガシー化

- 2.課題解決の手段としてのデジタル技術の導入

- 3.デジタル技術で自動化・効率化できる業務

- 3.1.①ポンプ設備の保守点検

- 3.2.②納品した設備のメンテナンス

- 3.3.③監視業務

- 3.4.④環境データの可視化

- 4.製造業がデジタル化を進める際に注意するポイント

- 4.1.①導入コストがかかる

- 4.2.②セキュリティリスクが増加する

- 5.製造業におけるデジタル技術の導入事例

- 6.まとめ

日本における製造業の現状と課題

2020年、国内初の感染が認められたコロナの感染拡大によって社会活動の自粛が求められたことを受けて、さまざまな業界で売上が減少しました。これは、製造業にも大きな影響を与えました。

財務省の『新型コロナウイルス感染症による企業活動への影響とポストコロナに向けた新たな事業展開や需要創造等の対応』によると、2021年10月の調査時点で、平常時と比較して業績が「減少している」と回答した製造業は約51%との結果が出ています。

このように、生産・販売額の減少が見られる状況下で、製造業にどのような課題があるのかを見ていきましょう。

出典:財務省『新型コロナウイルス感染症による企業活動への影響とポストコロナに向けた新たな事業展開や需要創造等の対応』

人材不足と高齢化

現在、国内では企業の人材不足と高齢化が深刻化しており、製造業も例外ではありません。

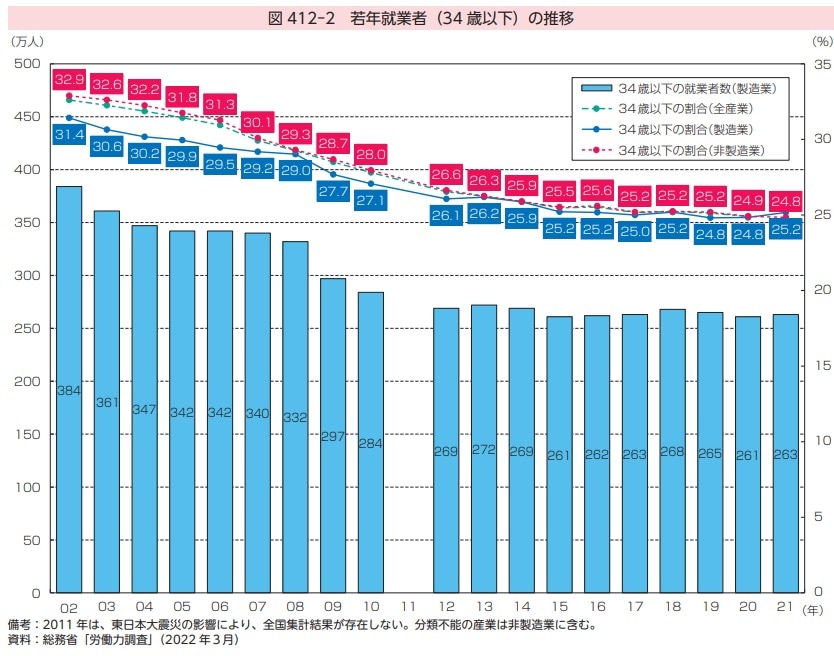

経済産業省『ものづくり人材の確保と育成 第4章 人材確保・育成』によると、製造業の若年就業者は2002年に384万人だったのに対して、2021年には263万人にまで減少しています。

▼製造業における若年就業者数(34歳以下)の推移

画像引用元:経済産業省『ものづくり人材の確保と育成 第4章 人材確保・育成』

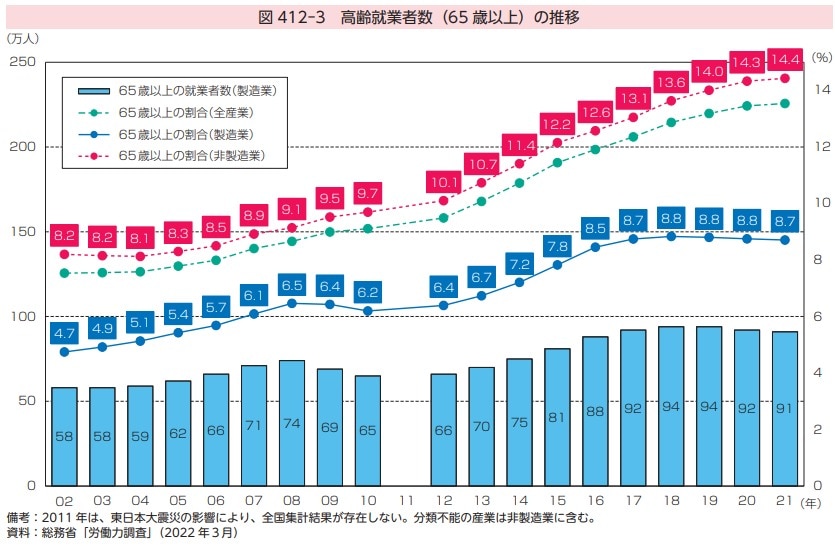

一方、高齢就業者は、2002年には58万人だったのに対して、2021年には91万人にまで増加しています。また、製造業における高齢就業者の割合は、2020年には8.8%、2021年には8.7%と横ばいで推移しています。

▼製造業における高齢就業者数(65歳以上)の推移

画像引用元:経済産業省『ものづくり人材の確保と育成 第4章 人材確保・育成』

今後、国内の生産年齢人口の減少が加速すると見込まれるため、製造業の人材確保がより一層厳しくなることが予想されます。

出典:経済産業省『ものづくり人材の確保と育成 第4章 人材確保・育成』

デジタル化への取組み

コロナの感染拡大によって社会情勢が移り変わるなか、製造業の成長率やリスクの予測を立てることが難しくなっています。社会やニーズが目まぐるしく変化する時代を生き抜くためには、環境変化に適応できる組織体制を整える必要があります。

そこで求められているのが、製造業のデジタル化です。現在日本では、製造業のIoT・AI活用によるスマートファクトリー化やDX(デジタルトランスフォーメーション)が推進されています。デジタル化により、データ収集やAIによる予知保全、柔軟な変種変量などに対応できる環境を実現できます。

しかし、多くの製造業において、こうしたデジタル化に向けた取組みは十分に進んでおらず、人材不足やコストがデジタル化の障壁となっています。

出典:経済産業省『2021年版 ものづくり白書』

熟練が必要な技術の継承

製造業における課題の一つに技術の継承があります。製造業では担当者の経験則や勘に頼って行われてきた業務が多く、熟練技術が重要視されています。これにより、業務が属人化しやすいといった特徴があります。

経済産業省の『ものづくり人材の確保と育成 第4章 人材確保・育成』によると、製造現場における5年後の見とおしとして、主力製品の製造に必要な多くの作業で、約半数以上の企業が「今までどおり熟練技能が必要」と回答しています。

出典:経済産業省『ものづくり人材の確保と育成 第4章 人材確保・育成』

▼【無料ダウンロード】製造現場の労働改革に関する資料はこちら

既存システムのレガシー化

製造業のデジタル化やDX推進の障壁となる課題として、既存システムのレガシー化が進んでいることも挙げられます。

レガシーシステムとは、ITシステムの老朽化、肥大化・複雑化、ブラックボックス化によって事業戦略上の足かせや高コスト構造になっている設備機器のことです。

現在、約8割の企業がレガシーシステムを抱えており、これによって以下のような問題が生じています。

▼レガシーシステムを抱えることによる問題

- システムが孤立して組織全体でのデータ連携・管理ができない

- ベンダーに依存した運用で、ノウハウが蓄積されない

- 維持・運用の費用が高く、改修コストを捻出しにくい

出典:経済産業省『DXレポート』

課題解決の手段としてのデジタル技術の導入

製造業における人手不足や業務の属人化、技術継承の課題を解決するには、デジタル技術の導入による生産性向上・ノウハウの蓄積が欠かせません。

製造工程にIoTやAIといったデジタル技術を導入することによって、以下のようなメリットが期待できます。

▼製造工程にIoTやAIを導入するメリット

- 作業効率の向上

- ヒューマンエラーの防止

- 生産トラブルの防止

- リードタイムの短縮

- 不良率の削減

また、製造過程で得られるさまざまなデータを取得・蓄積することで、職人が培ったノウハウや知見を可視化して、若手人材の育成にも役立てられます。

デジタル技術の導入にあたって、ノウハウ不足やコストが課題となっている企業では、IoTやスマートファクトリー化の支援を外部に依頼するのも一つの方法です。

人手が不足している箇所、作業が属人化している箇所からスモールスタートで導入することで、予算を調節しつつ工場のデジタル化を図れます。

デジタル技術で自動化・効率化できる業務

製造業が抱える課題の多くは、デジタル技術の導入によって解決を図れます。

たとえば、保守点検や監視といった日々の業務を人手で行っている場合には、IoTの活用で自動化・省人化することで、生産効率を高められます。ここでは、デジタル技術の導入が有効な業務を6つ紹介します。

①ポンプ設備の保守点検

ポンプ設備を振動・電流センサーで監視することで、突発的な故障を未然に防ぐことが可能です。

保守点検のために人が工場内を巡回する必要がなく、AIで故障を事前に察知できるため、設備・機械の不具合や故障も予防できます。

②納品した設備のメンテナンス

納品した装置・設備に不具合が発生した際、メンテナンスのために現場まで足を運ばなければなりません。

カメラの映像やデータを基に遠隔制御できれば、メンテナンスや復旧作業を効率化できます。これにより、製造停止によるロスを防止できます。

③監視業務

目視で設備・機械の監視を行う場合、人員の配置にコストがかかるため、24時間体制で監視業務を行うことは容易ではありません。

設備・機械に動画解析カメラを設置して、映像データを読み取れば、監視業務を自動化できます。さらに、平常時のデータを学習して不具合・故障を予兆段階で検出することで、トラブルにも迅速に対応できます。

④環境データの可視化

温度管理が必要な倉庫や製造施設では、温度センサーを活用して現場のデータを取得し確認する方法も有効です。

センサを使用し、現場の温湿度、必要に応じCO2や照度情報をクラウドへ伝送する仕組みを構築することで、離れた場所からリアルタイムな環境状況管理を行えるようになります。

また、データの自動収集により、手作業による施設の巡回点検が不要になることで温度管理の品質安定化にも繋がります。

また、異常時に通知を出すことで、温度逸脱があった場合に迅速に対応でき、設備停止や不良品発生の予防も可能です。

無線のセンサを活用する事で、工事不要で実施できるのもポイントです。

製造業がデジタル化を進める際に注意するポイント

製造現場のデジタル化を進めるにあたっては、導入コストやセキュリティに関して注意する必要があります。

①導入コストがかかる

製造現場のデジタル化には、導入コストが発生します。

デジタル化にあたっては、ITインフラ環境の構築をはじめ、IoT機器やセンサー、AIソリューション、IoTプラットフォームなどのさまざまな設備機器・システムの導入が必要です。

また、インターネットにつながる設備機器が増加すると、通信負荷が増加するため、ネットワークの補強・分散が必要になるケースもあります。そのほか、生産設備のレガシー化が進んでいる現場では、クラウドへの移行による業務改革も必要です。

このような初期投資に高額なコストが発生する可能性があるため、事前にコストを算出して、投資効果を検討することが重要です。

出典:総務省『令和3年版 情報通信白書』

②セキュリティリスクが増加する

デジタル化に伴ってインターネットに接続する工場内の設備機器・システムが増えると、セキュリティのリスクも増加するおそれがあります。

工場内の設備機器やシステムが外部からの攻撃を受けると、稼働制御が行われたり、蓄積された重要情報が漏洩したりするリスクがあります。

特にIoT機器にはパソコンやスマートフォンなどのように画面がないものもあるため、第三者からの視点による監視が行き届きにくく、知らない間にマルウェアに感染してしまうことも想定されます。

また、センサーのようにリソースが限られたIoT機器では、高度なセキュリティを適用できない場合もあります。製造現場のデジタル化を進めるにあたっては、起こり得るリスクを洗い出して、ネットワークやIoT機器側のセキュリティ対策を強化することが重要です。

出典:総務省『IoTセキュリティガイドライン ver1.0』

製造業におけるデジタル技術の導入事例

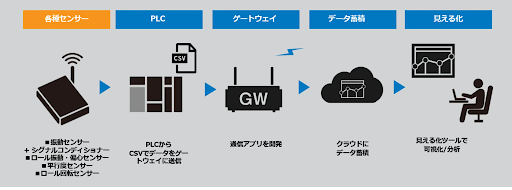

ここからは、工場内の生産設備にセンサーを導入して、予知保全を実現した事例を紹介します。

▼課題

研磨材や研磨加工サービスの提供を行っている会社では、製造機械の不具合による製品不良がたびたび発生していました。

不良発生時のメンテナンスにも数日要しており、生産ラインの停止も生じていました。加えて、不良発生の原因を明確に把握できないことから、対策を行えないということも課題でした。

▼導入したデジタル技術

複数のセンサーを生産設備に設置して、クラウドサーバーへとデータを伝送・蓄積する仕組みを構築しました。

現場にはセンサーの数・種類が多くあったため、将来的な拡張を視野に入れつつ、PLCからCSV形式によるデータ送信を行う体制を採用しました。

また、見える化ツールを用いて、稼働データを遠隔地から監視して、分析を行えるようにしました。

▼導入効果

稼働データを監視することによって、製品不良が発生する前のメンテナンスが可能となり、予知保全を実現しました。

今後は、稼働データの見える化・分析を行い、ライン停止や不良品発生によるコストの削減につなげたいとのことです。

まとめ

この記事では、製造業のデジタル化について以下の内容を解説しました。

- 日本における製造業の現状と課題

- 課題解決の手段としてのデジタル技術の導入

- デジタル技術で自動化・効率化できる業務

- デジタル化を進める際に注意するポイント

- 製造業におけるデジタル技術の導入事例

現在、日本の製造業では、人手不足や技術の継承、既存システムのレガシー化などの課題を抱えている企業も少なくありません。課題の解決には、IoTやスマートファクトリーといった工場内のデジタル化によって、業務の自動化・省人化を図ることが有効です。

コネクシオが提供する『Smart Ready IoT』は、既存の設備を取り換える必要なく、機器・設備に後付けしてデジタル化できるソリューションです。メーター読み取りやポンプ設備の保守点検、監視といった日常業務を自動化して、製造現場の業務効率化を実現します。

また、コネクシオでは Web個別相談会を実施しております。相談会では、製造現場における人材育成や技術継承のお悩みについてもアドバイスさせていただきます。「IoTの活用について詳しく知りたい」「デジタル化のために何から始めればよいか分からない」とお悩みの場合は、こちらへお気軽にご相談ください。

>>Web個別相談会のお申込みはこちら