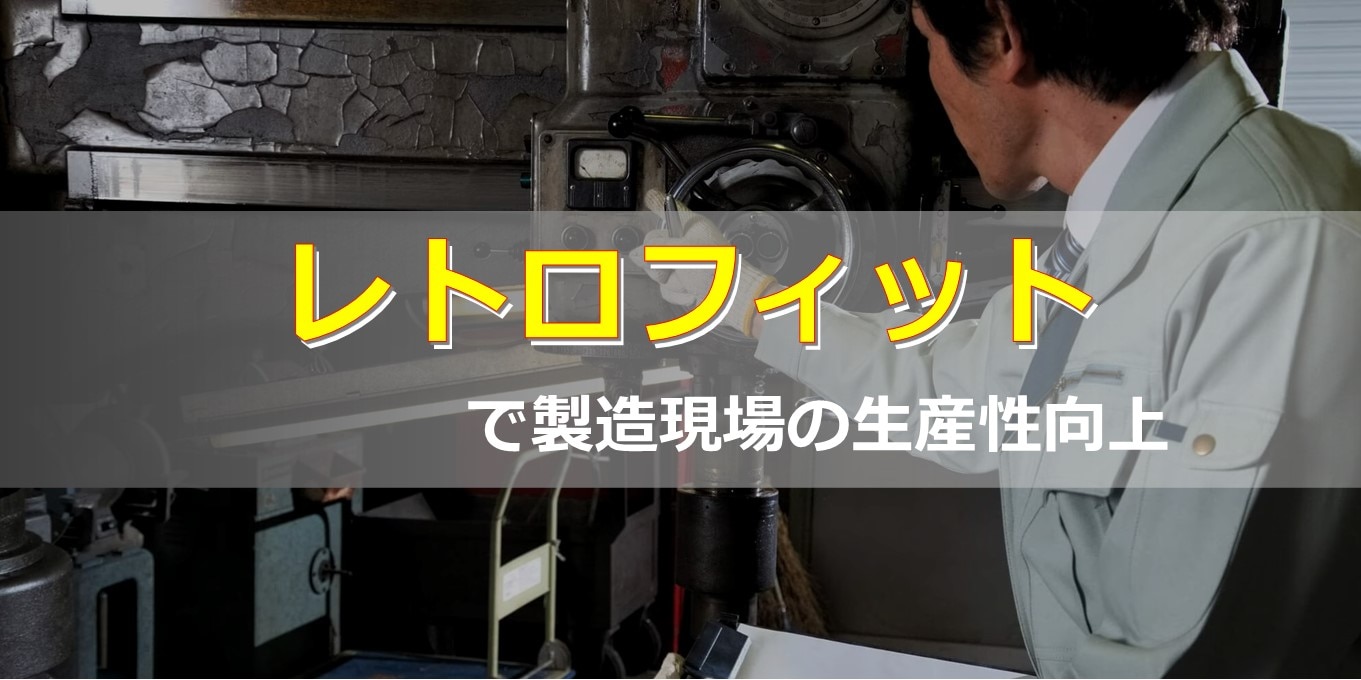

IoTを取り入れた「レトロフィット」で製造現場の生産性向上を!!

レトロフィットとは、旧式型の機器を現代のニーズに合わせ、最新の技術や機能を追加することを指します。

製造業では最新の機械や最先端の設備を使うことで生産性を向上させることができますが、それには多額の投資が必要です。したがってすべての製造業企業が、すぐに最新機械・設備を導入できるわけではありません。 そこで既存の機械・設備をレトロフィットさせて、コストをそれほどかけずに生産性を上げる取り組みが必要になるわけです。

レトロフィットを実施するにはさまざまな機器が必要になりますが、そのなかでもポイントとなるのがIoTです。レトロフィットIoTは製造現場のコスト削減や生産性向上に寄与します。

目次[非表示]

▼おすすめの関連記事

【製造業編】DXに向けた企業のIoT取り組み事例!

【農業、サービス業編】DXに向けた企業のIoT取り組み事例!

「IoTで実現するリモートメンテナンス」

レトロフィットが設備投資の課題にもたらす解決策

製造業企業がレトロフィットに取り組まなければならないのは、DX(デジタルトランスフォーメーション)化が急がれるからです。DXとは、デジタル技術を活用して、業務のやり方や、ビジネスそのものに変革(イノベーション)を起こして新しい価値を生み出すことですが、これは製造業企業の競争力強化と成長に欠かせない取り組みです。

ところが多くの製造業企業は、IT化がされていない(インターネットにつながっていない)機械・設備を多数抱えています。これらへの投資は中小企業であっても数千万円~数億円規模に達しているケースも多く、既存の機械・設備を廃棄してIT化IoT化された機械・設備を導入することは簡単なことではありません。

また、現場の作業者たちは既存の機械・設備を使い慣れているので、これまで使ったことがない新しい機械・設備を使いたがらないことも考えられます。人手不足に悩んでいる製造業企業が、作業者たちが好まないことを実行して離職者を増やすわけにはいきません。

つまり製造業企業の経営者は、DX化の重要性を理解しつつも既存の機械・設備を手離せない状況にあります。

優れた妥協

そこでレトロフィットが登場しました。既存の旧式の機械・設備のままでDX化できれば、大規模な投資をすることなく経営者や作業者のニーズに応えることができます。

いま製造業企業に求められるニーズは複数ありますが、最も重要なものは生産性の向上でしょう。例えば、生産の自動化や、設備の故障・異常の予知、不良品の減少は、労働時間の短縮につながり、作業者の負担軽減となり生産性を高め、より良い製品を低コストと省人化を実現しながら提供できるようになります。このことは製造業企業に利益をもたらし、ひいては競争力の強化をもたらします。

レトロフィットは、最新の機器・設備の導入が難しい製造業企業が採る妥協策といえますが、優れた妥協策ともいえるのです。

製造現場におけるレトロフィットIoTの概要

製造現場でレトロフィットを実現するにはIoTの力が欠かせません。IoTの技術を導入することによって既存の機械・設備でも、生産の自動化や故障や異常の予知、品質の向上、不良品の減少、労働時間の短縮、作業者の負担軽減を実現できるようになるのです。

IoTなら工場の機械の異常を事務所の総務担当者でも発見できる

機械・設備が異常をきたしているのにそのまま使い続けるといつか故障してしまいます。そのため機械・設備には稼働状況を知らせる計測メーターや警告灯が設置されているわけですが、それでも作業者がその確認を怠れば異常が放置され、故障のリスクが高くなります。

そこで計測メーターや警告灯をカメラで常時撮影し、その画像データをIoT技術により送信することで、遠隔地にいる人のパソコンにデータ化されたメーターの値や一定間隔の現場の状況が映し出されます。

例えばオフィスにいる人員が送信された計測メーターの値や現場の状況をみて異常を発見して、工場の作業者に伝えることもできます。

AIでレトロフィットIoTはパワーアップ

AIを使うとレトロフィットIoTはさらに便利になります。

計測メーターや警告灯の画像をAIに学習させると、メーターが一定の数値を示した際や、ランプの点灯が変わった際など、アラートを鳴らすことで警告表示ができます。このシステムであれば、機械・設備に異常が起きた可能性を検知できたタイミングで、瞬時に作業者に知らせることができます。

センサとIoTは相性抜群

レトロフィット技術で注目されているのはセンサとIoTゲートウェイです。既存の機械・設備に温度センサや振動センサ、電流・電圧センサ、圧力センサ、位置センサ、流量センサなどを取りつけると、より確実に機械・設備の状態を把握することができます。

機械・設備の適切な箇所に適切なセンサを設置することで、どの工程で異常が発生したかを特定することができます。異常箇所を探す必要がないので、短時間で復旧でき生産性向上に寄与するでしょう。

そして、センサが収集したデータを処理してインターネットに送信するのがIoTゲートウェイです。機械・設備をインターネットにつなげてデータを自動的に蓄積することで、遠隔での見える化、保守点検の効率化/省人化、ペーパーレスなどのメリットが生まれます。

後付けができる

レトロフィットIoTは後付けできます。後付けできるからこそ既存の旧式の機械・設備を使い続けながらDX化ができるわけです。

今、工場にある機械・設備にセンサやカメラ、IoTゲートウェイを取りつけて、工場内にインターネット環境を整備するだけでよいのです。

製造現場におけるレトロフィットIoTの利点

以下の一部は上記ですでに触れていますが、いずれも重要な要素なのであらためて確認していきます。

旧式の設備を活かす

既存の旧式の機械・設備を使い続けられることは、レトロフィットIoTの最大のメリットといえます。これにより製造業企業は、1)大型投資をしなくて済む、2)支出を抑えられる、3)作業者に新たな負担をかけずに済む、といった利益を得ることができます。

生産性向上

製造業企業はレトロフィットIoTによって、旧式の機械・設備を使ったまま、最新の技術や機能を導入し生産性向上のメリットを期待することができます。

製造業企業の生産性は、生産量、生産効率、稼働率、品質、などを向上する事で高めることができます。さらに労働時間を減らすことでも生産性は向上します。

既存の機械や設備を利用するため、導入時の製造を停止させる時間が最小限に抑えられ、生産性を落とすことなく導入できるのもポイントです。

また、機械・設備の監視体制を小さくできるので、生産効率が高くなります。

さらに、機械・設備の状態監視を24時間遠隔で行えることで、突発的なドカ停、チョコ停のリスクを抱えず、常に安定したサイクル、品質を維持することができます。

リアルタイムでの状況把握

レトロフィットIoTは、機械・設備で起きていることを瞬時にインターネットを経由して、その情報を必要としている人に伝えることができます。これはあたかも、見守り番の人を機械・設備の前に配置して、常時監視させるようなものです。

しかも複数の機械・設備の状況をパソコン画面に映し出すことができるので、工場内のすべての機械・設備の状況を一人で把握することもできます。

遠隔監視

レトロフィットIoTは機械・設備のデータを、インターネット経由でどこにでも送信できるので、遠隔監視が可能になります。例えば中国工場の機械・設備の状況を、日本で監視することもできるわけです。

コスト削減

レトロフィットIoTの導入では大型投資は要らないものの、小型の投資は必要になります。それでもその投資額はすぐに回収できるでしょう。なぜならレトロフィットIoTは製造業企業のコスト削減にもなるからです。

レトロフィットIoTのコスト削減効果は、まずは人件費に現れるでしょう。レトロフィットIoTによって機械・設備の管理や監視の業務が激減するので工場の作業者の残業時間が減るはずです。

長期的な視点に立つと、レトロフィットIoTは導入時の製造停止期間が短いため、導入からすぐに利用でき、製造コストが下がります。

またレトロフィットIoTは機械・設備の小さな異常をみつけることができるため、致命的な故障の予防につながり、機械・設備の維持費も削減できます。

レトロフィットIoT導入のポイント

製造業企業の経営者が「レトロフィットIoTを導入しよう」と思ったら、次の5点に注意してください。

●課題を明確にする

●対象にする機械・設備を選ぶ

●データ収集を最適化する

●段階的に導入する

●適切な相談相手を選ぶ

この5項目がレトロフィットIoTを成功に導き、ひいては工場のDX化につながります。

明確な課題の特定

課題を明確にする必要がある理由として、レトロフィットIoTが万能ではないことが挙げられます。まずレトロフィットIoTで解決できそうな課題を洗い出しましょう。

レトロフィットIoTで解決できる工場の課題には、生産量が低下している、生産効率が悪い、稼働率が低い、不良品が増えた、長時間労働などがあります。最も深刻な課題を、どのレトロフィットIoTを使って、どのように解決していくか――というように考えていきます。

対象にする機械・設備の選定

課題が明確になったら、レトロフィットIoTを導入する機械・設備を選びます。例えば生産量の低下が課題になっていたら、生産のボトルネックになっている機械・設備を特定して、まずはそこにレトロフィットIoTを導入していきます。

データ収集の最適化

機械・設備に取りつけるレトロフィットIoTはいわば、データ収集マシンです。必要なデータを集めないと、効果は生まれません。つまりレトロフィットIoTに不要なデータを集めさせても意味がないわけです。

例えば、回転数が安定しないことで不良品が発生する機械があったら、回転数のデータを集めることができるセンサーを設置しなければなりません。電気系統に不安があれば、電圧・電流センサーが必要になります。

データ収集の最適化は、レトロフィットIoTの成功に欠かせない作業です。

段階的な導入

レトロフィットIoTの導入は、小さく始めて大きくしていきましょう。これはIT化の原則でもあります。

機械・設備にセンサーやIoTゲートウェイなどを設置し、データを集め、集めたデータを分析して、その中から改善策をみつけるには、スキルやノウハウが必要です。そのため、まずは1機(基)の機械・設備でレトロフィットIoTを成功させてから、段階的に次の機械・設備へと広げていきましょう。

適切な相談相手の選択

レトロフィットIoTを軌道にのせるには、機械・設備の知識だけでなくITやIoT、DXの知識が必要です。もし製造業企業がIT関連の知識に自信がなければ、レトロフィットIoTの実績があるIT企業を頼ったほうがよいでしょう。

当社コネクシオは、製造業企業のレトロフィットIoTの豊富な実績を持つIT会社です。

「そもそもレトロフィットIoTとはなんなのか」といった素朴な質問から、「うちの工場に最適なレトロフィットIoTを選んで欲しい」といった深刻な悩みまで、コネクシオにご相談ください。

まとめ

製造業企業の経営者がDX化に危機感を持っていたら、レトロフィットは最有力な選択肢になるでしょう。工場のDX化を阻む最大の要因はコストです。潤沢な資金があれば最新の機械・設備を導入することで生産性を高め、DXを成功に導くことができますが、すべての製造業企業がこの方法を採用できるわけではありません。

そこで次善の策になるのがレトロフィットなのです。既存の機械・設備をIoT化することで、工場内をほとんど変えることなく生産性を上げることができます。また、既存の機械・設備を使い続けることは、作業者を安心させることでしょう。

製造業企業の経営者や工場長、機械・設備管理者が「うちもDXに取り組まなければならない」と危機感を抱いたら、ぜひコネクシオにご相談ください。