スマートファクトリー化のメリットとIoT技術の活用方法

※2024年12月25日更新

製造業における業務効率化や品質安定化の取組みの一つとして、“スマートファクトリー”が挙げられます。

ドイツ政府が提唱した製造業の革新を目指すプロジェクト、“インダストリー4.0(第4次産業革命)”からスマートファクトリーが注目されるようになりました。

スマートファクトリー化の取組みを進めるにあたって、具体的な方法やポイント、現場での実施事例について把握しておきたいと考えている担当者の方も多いのではないでしょうか。

この記事では、スマートファクトリーの概要やメリット、スマートファクトリー化を推進するための方法、取組み事例などをご紹介します。

目次[非表示]

- 1.スマートファクトリーの基礎知識

- 2.今スマートファクトリー化が求められる理由

- 3.スマートファクトリー化で得られる4つのメリット

- 3.1.リアルタイムでの柔軟な対応が可能になる

- 3.2.データ蓄積による最適な人員配置の実現

- 3.3.技術やノウハウの数値化による知識共有

- 3.4.異常や故障を未然に防ぐトラブル予防

- 4.スマートファクトリー化の進め方と直面する課題

- 5.スマートファクトリー化を進めるIoT導入の3つのフェーズ

- 5.1.①データの可視化

- 5.2.②稼働データの活用

- 5.3.③作業の自動化・省力化

- 6.スマートファクトリーの実際の取組み事例

- 6.1.IoTとAIを活用した新規マザー工場の建設

- 6.2.コネクシオの導入事例

- 7.まとめ: スマートファクトリー化を成功させるために

スマートファクトリーの基礎知識

スマートファクトリーとは、製造工程におけるすべてのデータをデジタル化し、リアルタイムで可視化することで、効率的な生産管理を実現する工場のことです。これにより、生産の柔軟性向上や人員配置の最適化が可能となります。

さらに、スマートファクトリーでは、機械同士や人と機械がインターネットを通じてつながり、相互に情報を共有することで、迅速な対応ができる環境を整えます。これにより、無駄を削減し、現場の効率を最大限に引き出すことが可能となります。

また、すべてのデータはクラウドやビッグデータ技術を活用して集約され、経営判断に役立てられるのも大きな利点です。スマートファクトリーの実現には、最新の技術を駆使し、従来の製造プロセスを根本から見直すことが求められます。これにより、生産現場はよりダイナミックに変化し、柔軟で迅速な対応が可能となり、企業の競争力を大幅に向上させることができます。

スマートファクトリーはまた、環境への配慮として省エネルギーやエコロジーな製造プロセスを可能にし、持続可能な成長を目指す企業にとって不可欠な要素となります。

このように、スマートファクトリーは単なる技術的な革新にとどまらず、全体的な企業戦略を見直し、より効率的で持続可能なビジネスモデルへの転換を促します。

インダストリー4.0とは?その基盤と役割

ドイツ政府が提唱した"インダストリー4.0"は、製造業の第4次産業革命として知られています。この革命は、IoT、AI、ビッグデータを駆使し、製造プロセスの自動化と効率化を推進することを目指しています。

スマートファクトリーの基盤として、情報の流れを一元管理し、機械と人が協調して働く環境を整えます。これにより、従来の製造現場における手作業の多くをAIやロボットが担うことが可能になり、労働力不足の解消にも寄与します。

さらに、インダストリー4.0では、サプライチェーン全体のデジタル化も進められ、製造から物流までの一貫した管理が可能となり、全体の効率が劇的に向上します。企業はこの革命を受け入れ、グローバル市場での競争優位を確保するために、自社のプロセスを最適化し、革新を促進することが求められています。

また、インダストリー4.0は、製造業における新たなビジネスモデルの創出を促し、企業が持続可能な成長を遂げるための重要な要素となります。このように、インダストリー4.0は企業の未来を切り拓く鍵となり、世界中の製造業に革命的な変化をもたらしています。

▼インダストリー4.0(第4次産業革命)までの変化の流れ

第1次産業革命 |

水力・蒸気機関を活用した機械製造設備の導入 |

第2次産業革命 |

石油・電力を活用した製造業の大量生産化 |

第3次産業革命 |

IT技術を活用した製造・流通業の自動化 |

第4次産業革命 |

人・モノ・システムなどの相互接続による製造の自律化 |

総務省『平成30年版 情報通信白書』を基に作成

今スマートファクトリー化が求められる理由

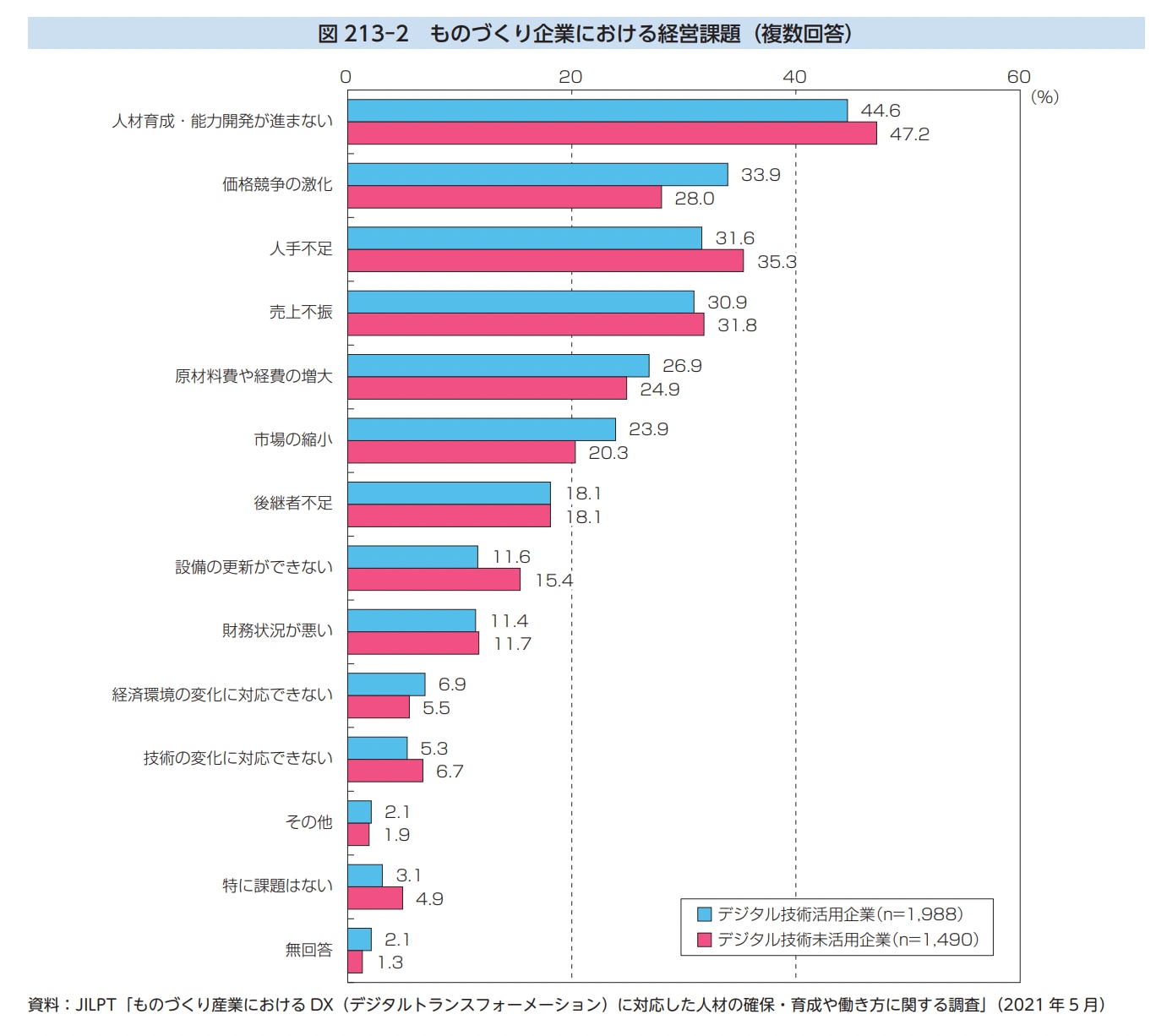

経済産業省『令和2年度 ものづくり基盤技術の振興施策』によると、ものづくり企業における課題は以下の図のようになっています。

▼ものづくり企業における経営課題

- 人材育成・能力開発が進まない

- 価格競争の激化

- 人手不足

- 売上不振

- 原材料費や経費の増大

画用引用元:経済産業省『令和2年度 ものづくり基盤技術の振興施策』

つまり、人口減少とともに進む人手不足および原材料費等コスト高騰により、工場の省人化と自動化を急務としています。スマートファクトリー化は、限られた人員で最大の生産性を発揮することが可能となり、競争力を維持するためにも欠かせない施策となっています。特に、少子高齢化が進む地域においては、労働力の確保が困難になりつつあり、スマートファクトリー化は企業の生き残り戦略として重要度を増しています。

さらに、消費者ニーズの多様化に対応するためには、柔軟な生産体制が求められ、製品のカスタマイズや短納期対応が可能になるスマートファクトリーは、その解決策としても注目されています。

また、環境問題への配慮として、省エネルギーやエコロジーな製造プロセスの実現も、スマートファクトリー化がもたらす大きな利点です。これにより、企業は社会的責任を果たしつつ、未来に向けたイノベーションを推進することができます。

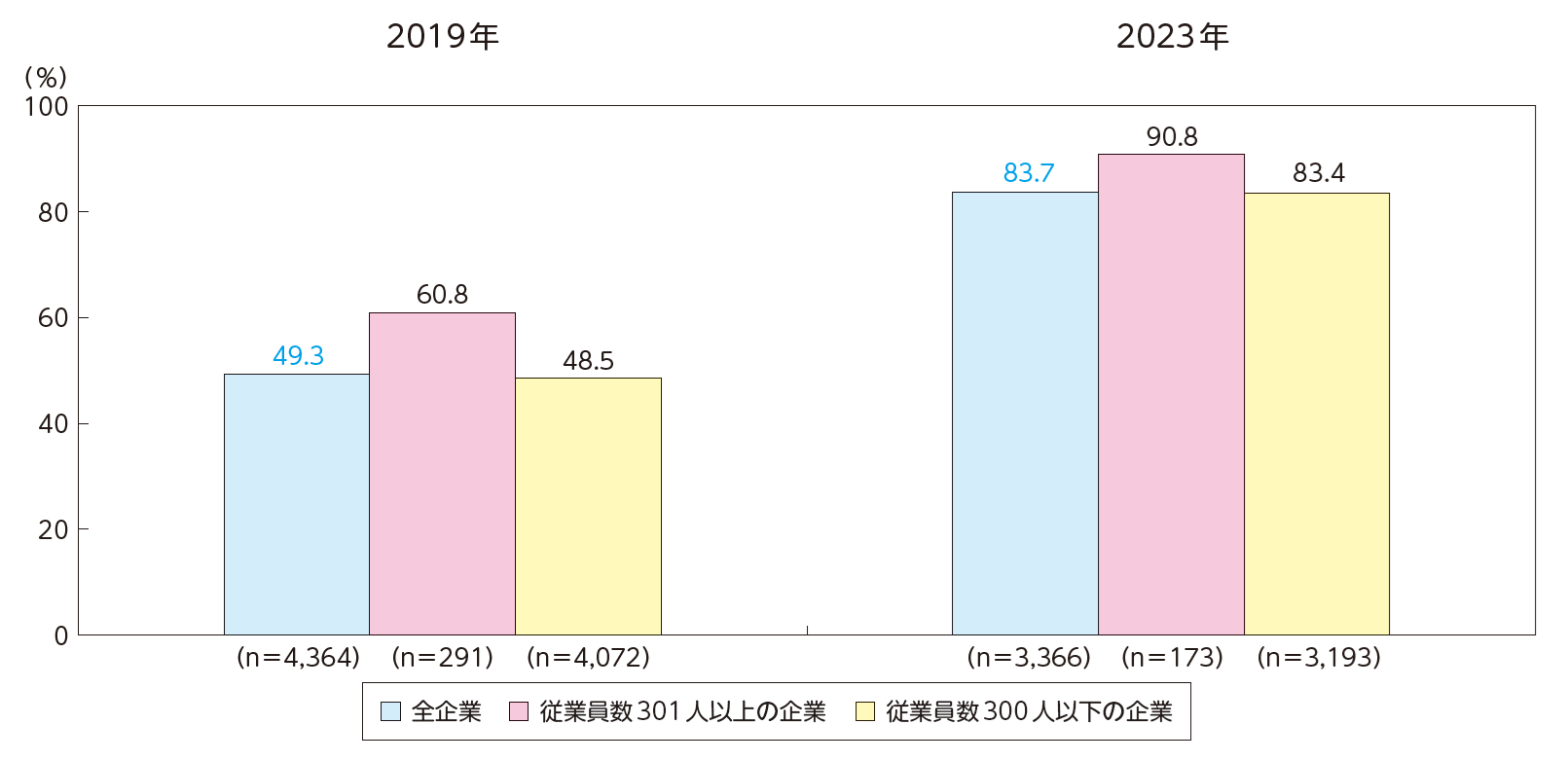

2024年版ものづくり白書「ものづくりの工程・活動におけるデジタル技術の活用状況」分析によれば、デジタル技術活用が急速に進んでいることが分かります。

ものづくり企業のうち、「デジタル技術活用企業」の割合は2019年が49.3%だったのに対し、2023年は83.7%と大きく上昇しましたた。従業員数の規模別でみると、従業員数が301人以上の企業については9割を超えています(図)。

▼ものづくりの工程・活動におけるデジタル技術の活用状況の推移(従業員数の規模別)

スマートファクトリー化で得られる4つのメリット

リアルタイムでの柔軟な対応が可能になる

IoT技術を活用することで、製品の生産状況をリアルタイムで把握し、需要に応じた生産調整が可能になります。これにより、迅速な意思決定をサポートし、無駄を削減することができます。

例えば、突然の需要変動にも即座に対応できるため、在庫過多や欠品を防ぎ、顧客満足度の向上にも寄与します。また、リアルタイムデータに基づく生産計画の見直しは、機械や人員の稼働効率を最大化し、生産コストの削減にもつながります。

これにより、競争が激化する市場においても、迅速かつ的確な対応が可能となり、企業の優位性を確保できます。

データ蓄積による最適な人員配置の実現

製造データを蓄積・分析することで、人員の最適配置が可能になります。これにより、労働効率が向上し、余剰人員の削減や必要なスキルを持つ人材の配置がより適切に行えます。

具体的には、作業の進捗状況や人員のスキルレベルをリアルタイムで把握することで、最適なタイミングで適切な人材を配置できるようになり、作業効率の向上と生産性の最大化を図ります。

また、現場でのトラブルやボトルネックの発生を未然に防ぐことができるようになり、企業は限られた人材リソースを最大限に活用し、人手不足に対応した持続可能な生産体制を築くことができます。

技術やノウハウの数値化による知識共有

熟練作業者のノウハウをデジタル化し、数値化することで、技術の継承が容易になります。これにより、新たな人材への教育や、技術の標準化が進みます。

具体的には、作業手順の動画記録やデジタルマニュアル化によって、経験豊富な作業者のスキルを視覚的に学ぶことが可能となり、新入社員や若手社員の育成が効率的に行えます。

また、数値データとして記録されることで、作業の効率や品質を客観的に評価でき、さらなる改善策の立案が可能となります。これにより、技術の継承が組織全体で行われ、企業の技術力と競争力の底上げに貢献します。

異常や故障を未然に防ぐトラブル予防

IoTセンサーを活用し、設備の状態を常時監視することで、異常や故障の予兆を早期に検知できます。これにより、予防保全が可能になり、ダウンタイムを最小限に抑えることができます。

具体的には、温度や振動、電流などのセンサー情報をリアルタイムでモニタリングし、異常値が検出された際にはアラートを発信する仕組みを導入します。設備の異常が発生する前に保全作業を行うことができ、計画外の停止を防ぎます。

さらに、故障原因のデータを蓄積・分析することで、故障の根本原因を特定し、将来的なトラブルを予防するための改善策を講じることが可能です。このことで、安定した生産活動を維持し、顧客への供給責任を果たします。

スマートファクトリー化の進め方と直面する課題

課題とリスクについて知っておくべきこと

スマートファクトリー化には、初期投資の高さや技術的な課題、従業員の抵抗感などのリスクが伴います。これらを克服するためには、綿密な計画と段階的な導入が求められます。

特に、初期投資に関しては、短期間でのリターンを期待するのではなく、長期的な視点でのコスト削減効果を重視することが重要です。また、技術的課題としては、既存設備との互換性やデータセキュリティの確保などが挙げられます。

従業員の抵抗感に対しては、適切な研修やコミュニケーションを通じて、スマートファクトリー化のメリットを理解してもらうことが不可欠です。これにより、企業全体での協力体制を築き、スムーズな導入を実現します。

さらに、スマートファクトリー化の導入は、企業文化の変革をも伴うため、組織全体での意識改革が求められます。

また、導入に際しては、経営層のリーダーシップが重要であり、従業員全体の協力を得るための効果的なコミュニケーション戦略が求められます。

成功に導くための4つの重要なポイント

①費用対効果の高い部門から優先的に取り組む

初期投資を抑えつつ効果を実感できる部門から取り組むことで、成功事例を積み重ね、社内での理解と支持を得やすくなります。

具体的には、製造ラインの一部や特定の工程に対してスマートファクトリー化を試行し、その成果を基に全体への展開を図ります。また、効果が見える化されることで、他部門への波及効果も期待でき、導入に対する社内の賛同が得られやすくなります。

②小規模なPoC(実証実験)を繰り返す

小規模な実証実験を何度も行い、問題点と改善点を洗い出すことで、リスクを最小限に抑えた導入が可能になります。PoCでは、導入技術の有効性や実現性を確認し、現場でのフィードバックを反映することで、実際の運用における課題を事前に解消します。これにより、導入後のトラブルを未然に防ぎ、スムーズな展開を実現します。

また、PoCを通じて得られた知見は、次のステップにおける参考資料となり、全体の導入計画の精度を高めます。さらに、PoCの繰り返しは、企業のイノベーションを促進し、新たなビジネスチャンスを創出するための鍵となります。

③現場に丸投げせず、経営者と現場担当者で認識を合わせる

経営者と現場担当者が一緒に取り組むことで、現場の声を反映した実効性のある施策を実施できます。特に、スマートファクトリー化は現場のオペレーションを大きく変えるため、現場担当者の意見を尊重し、現場のニーズを把握した上で導入計画を立てることが重要です。これにより、現場の理解と協力を得られ、導入後の順応性が高まります。

また、経営者は全体の方向性を示すだけでなく、現場の課題解決に向けたサポートを提供し、導入を成功に導くことが求められます。さらに、経営者と現場の連携は、組織全体のコミュニケーションを活性化し、一体感を高めるための重要な要素となります。

④現場担当者のフォローアップを丁寧に継続する

導入後も現場担当者のフォローアップを行い、トラブルの迅速な対処や改善提案を反映させることで、スムーズな運用を実現します。

具体的には、定期的なミーティングや研修を開催し、現場での課題や改善点を共有する場を設けます。これにより、現場担当者のスキル向上を促し、スマートファクトリー化の進捗を確認しながら、さらなる改善策を模索します。

また、現場からのフィードバックを基に、導入計画を柔軟に見直し、現場のニーズに応じたサポートを提供することが大切です。これにより、現場担当者のモチベーションを維持し、長期的な視点での運用の成功を目指します。

スマートファクトリー化を進めるIoT導入の3つのフェーズ

①データの可視化

製造設備にIoTセンサーを設置し、稼働データをシステムに集約することから始めましょう。

これにより、データの可視化が可能となり、現状把握が容易になります。具体的には、設備の稼働状況や生産データをリアルタイムでモニタリングし、異常値を即座に検知する仕組みを構築します。設備の状態を常時監視し、異常の発生を未然に防ぐことができ、生産効率の向上に寄与します。また、可視化されたデータは、経営層や現場担当者が共通の情報を持ち、迅速な意思決定を下すための重要な基盤となります。

②稼働データの活用

収集したデータを基に、稼働状況をリアルタイムでモニタリングすることで、効率的な生産管理が実現します。これにより、機器の最適な稼働スケジュールを立てることが可能です。

具体的には、設備の稼働率や稼働時間を分析し、ピーク時の負荷を軽減するための計画を立てることができます。設備の過負荷や故障のリスクを低減し、稼働率の向上を目指します。

また、稼働状況のモニタリングは、設備の保全計画の策定にも役立ち、予防保全を強化するための基盤となります。

③作業の自動化・省力化

AIや産業用ロボットを活用し、検品・組立て作業を自動化することで、人的ミスの削減や作業の効率化が図れます。これにより、品質の安定化と省人化が進みます。

具体的には、AIを活用した画像認識技術を用いて、製品の検品作業を自動化し、不良品の発見率を向上させます。また、産業用ロボットを導入することで、組立て作業を迅速かつ正確に行い、作業時間の短縮を実現します。これにより、人的ミスを最小限に抑え、高品質な製品を効率的に生産することが可能となります。

さらに、作業の自動化により、現場担当者はより付加価値の高い業務に集中することができ、企業全体の生産性向上につながります。

▼コネクシオの機械の遠隔監視ソリューションはこちら

スマートファクトリーの実際の取組み事例

IoTとAIを活用した新規マザー工場の建設

プリント基板の専業メーカーのとある企業は、IoT×AIを積極的に取り入れたマザー工場を建設し、コスト削減とともに、そこで生まれた投資余力を次世代技術開発に振り向けています。

▼背景

海外ベトナムにスマート工場となる生産棟を新たに建設。

▼スマート化の取組み内容

工場内にカメラ、IoT機器を取り付けて、生産ラインの稼働状況、作業員の動きを「見える化」し、物流現場にロボットを配備し、製造プロセスも含めて自動化しました。

また、工程間をスムーズにつなぐことで、作業の無駄をなくし、こうしたデータを無線通信で中央システムに集めて一括制御しました。「設備や薬品などにセンサーを取り付けて、振動や温度、薬品濃度をモニタリング」し、「事前に故障を予知して対策を打ち」、「稼働が停止しない工場を目指す」とのことです。

また、生産ラインは、混流生産で、AIが手順を決めることで、生産効率を高めます。さらに外観検査の結果をAIに学ばせて作業を自動化します。

▼効果

AI導入により海外工場従業員数の削減新生産棟で働く従業員は、従来の3分の1の300人。

日本国内で生まれた投資余力は、次世代技術の研究開発に。

出典:経済産業省中部経済産業局電力・ガス事業北陸支局『課題解決のためのIoT・AI活用ガイド』

コネクシオの導入事例

まとめ: スマートファクトリー化を成功させるために

スマートファクトリー化は、人的資源の効率化と生産性向上を実現するための重要なステップです。データの可視化、設備の制御、自動化を進めることで、競争力を維持し、未来の工場のあり方を一歩ずつ形にしていきましょう。

特に、スマートファクトリー化は、労働力不足の解消や生産コストの削減といった課題を解決するための有効な手段であり、企業の持続可能な成長を支える基盤となります。導入に際しては、経営者と現場担当者が協力し、段階的かつ計画的に進めることが成功の鍵となります。

また、導入後も現場の声を反映した改善を続けることで、スマートファクトリー化の効果を最大限に引き出し、企業全体の競争力を高めることができます。さらに、スマートファクトリー化の推進は、イノベーションを促進し、新たな価値を創造するための基盤となり、企業の未来を切り拓く鍵となるでしょう。

コネクシオでは、製造業のスマートファクトリー化に役立つ製品を多数取り揃えており、多くの企業に選ばれています。スマートファクトリー化を検討中という企業のシステム担当者さまは、ぜひコネクシオまでご相談ください。

“自社診断用チャート”の付いたIoTお役立ち資料はこちらからダウンロードください。